Quy trình vận hành thiết bị lọc bụi tĩnh điện

Đây chỉ là định hướng và độc giả có thể nghiên cứu tham khảo phục vụ cho công việc của mình. Do có nhiều loại dây chuyền công nghệ, với nhiều chủng loại thiết bị có xuất sứ khác nhau nên không thể chuẩn xác cho từng loại dây chuyền. Chúng tôi xin giới thiệu định hướng cho quy trình vận hành thiết bị lọc bụi tĩnh điện cho các thiết bị thuộc dây chuyền có công suất từ 2.500 đến 4.000 tấn clinker/ngày, là loại lò hiện tương đối phổ biến ở VN.

1. Mục đích quy trình vận hành

Quy trình vận hành thiết bị lọc bụi tĩnh điện này quy định trình tự để tiến hành các công việc chạy, kiểm tra theo dõi hoạt động của thiết bị trong quá trình hoạt động; Cách thức xử lý một số các sự cố thường gặp, một số công tác an toàn khi chạy máy bảo dưỡng sửa chữa. Đảm bảo hệ thống thiết bị hoạt động an toàn, đáp ứng đầy đủ các yêu cầu về công nghệ.

Quy trình này được làm tài liệu hướng dẫn, đào tạo vận hành cho công nhân vận hành.

2. Phạm vi áp dụng

Quy trình này được sử dụng trong công tác vận hành thiết bị tại chỗ và những cá nhân khi làm các công việc có liên quan đến thiết bị này.

Quy trình này được gợi ý áp dụng cho thiết bị Lọc bụi tĩnh điện cho dây chuyền lò quay công suất 2.500 tấn clinker/ngày.

3. Chú giải

– Trong quy trình này có sử dụng ký hiệu thiết bị máy theo sơ đồ công nghệ:

Ví dụ: + Lọc bụi tĩnh điện 1201 – 29

4. Tài liệu tham khảo

Tài liệu hướng dẫn vận hành, bảo dưỡng và lắp đặt của hãng thuộc tập tài liệu

Một số các quy trình, quy định của công ty khác đã ban hành.

Trên cơ sở thực tế tìm hiểu những kinh nghiệm trong quá trình hoạt động của thiết bị.

5. Nội dung quy trình vận hành thiết bị lọc bụi tĩnh điện.

5.1. Giới thiệu chung

Hệ thống xử lý khí thải sau nghiền thực hiện nhiệm vụ thu hồi bụi, khí nóng sau máy nghiền liệu. Khí nóng lẫn bụi có nhiệt độ nhỏ hơn 250oC , nồng độ bụi khoảng 80g/Nm3 lưu lượng của khí nóng lẫn bụi khoảng 460.000m3/h.Toàn bộ khí ra khỏi máy nghiền nguyên liệu được làm sạch bằng túi lọc bụi tĩnh điện 1201 -29 hoặc tấm lọc Hepa , quạt 1201 – 30 đẩy khí sạch ra môi trường qua ống khói với nồng độ bụi khoảng 50mg/Nm3, nhiệt độ của khí từ khoảng 90 oC – 150oC. Bụi được tách ra khỏi hỗn hợp khí và được thu hồi.

5.2. Cấu tạo và nguyên lý hoạt động hệ thống xử lý khí thải

1 Cấu tạo hệ thống xử lý khí thải

Gồm có: Vỏ thiết bị,các điện cực, cơ cấu rũ bụi ,….

Vỏ thiết bị (thân lọc bụi):có cấu tạo dạng hình hộp chữ nhật,được chế tạo bằng thép hàn với nhau tạo nên buồng lắng bụi.Vỏ thiết bị có cửa cho dòng khí lẫn bụi vào, cửa cho dòng khí sạch ra. Bên ngoài được bọc một lớp bảo ôn.

Điện cực: Hai loại bản cực có cấu tạo khác nhau.Bản cực dương là bản cực kim loại bề mặt dạng tấm phẳng để tăng diện tích tiếp xúc bụi. Bản cực âm là những dây thép có gai để tập trung điện tích. Các điện cực trái dấu bố trí xen kẽ nhau.

Cơ cấu rũ bụi là các cánh búa được lắp trên một trục và nối với động cơ quay lắp trên đỉnh lọc bụi

Ngoài ra, phần đầu của lọc bụi còn lắp hệ thống lưới sàng có mục đích là phân tán đều khí và bụi khi vào trong lọc bụi.

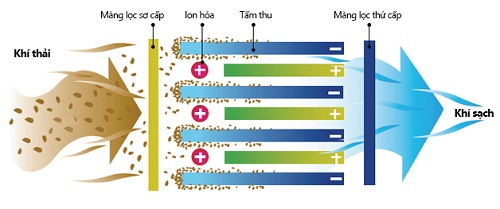

2 Nguyên lí hoạt động

Dòng khí lẫn bụi được đưa vào lọc bụi và qua tấm phân khí. Khí được phân đều ra và đi vào khoảng không gian giữa hai bản cực. Hai hệ thống bản cực này được cấp điện áp một chiều để tạo ra từ trường mạnh làm ion hoá mãnh liệt khí. Các ion có xu hướng di chuyển về các điện cực trái dấu. Dòng khí mang những hạt bụi đi vào không gian giữa hai bản cực bị các ion bám dính lên mặt các hạt bụi (các hạt bụi nhiễm điện) tích điện chi các hạt bụi, các hạt bụi tích điện sẽ di chuyển về các điện cực trái dấu. Lượng bụi bám chủ yếu ở bản cực dương (bản cực lắng).Trên điện cực âm cũng có bụi bám vào nhưng không nhiều.Sau một thời gian (được cài đặt trước) hệ thống búa gõ sẽ hoạt động gõ vào các điện cực làm rơi bụi. Bụi được lắng xuống các phễu hứng ở đáy lọc bụi và được tháo ra ngoài vào xích cào vận chuyển thu hồi.

5.3. Các Thông số kỹ thuật gợi ý

– Lưu lượng khí bột (bt/thiết kế) = 394190/426550m3/h

– Nhiệt độ vào (bt/ thiết kế) = 150/420oC

– Áp suất vào (bt/thiết kế) = -80/-400mmH2O

– Nồng độ bụi vào = 63g/Nm3

– Nồng độ bụi ra = 50mg/Nm3

– Tốc độ di chuyển bụi (bt/thiết kế) = 9,98/10,2cm/s

– Tốc độ khí đi qua = 0,94m

– Lưu lượng khí bụi = 306540/422972Nm3/h/m3/h

– Nhiệt độ vào = 98oC

– áp suất vào = -80mmH2O

– Nồng độ bụi vào /ra = 135g/Nm3/40mg/Nm3

– Tốc độ di chuyển bt/ thiết kế = 11,4/11,6cm/s

– Tốc độ khí = 1,0m/s

– Số trường tĩnh điện = 3

– Số hành lang khí đi qua = 24

– Khoảng các giữa 2 điện cực thu = 400mm

– Tổng diện tích cực thu (đồ án/thiết kế) = 80,75/9932m2

– Số trạm điện áp cao /vị trí = 3/ trên mái

– Điện sức ra /dòng ra (Max) = 110 Kv/800mA

– Công suất/ số lượng bộ gõ = 0,25Kv/3

– Diện tích bảo ôn/chiều dầy = 1756m2/100mm

*Thu hồi ở đáy:

– Xích cào = 2

– Chiều dài = 25 m

– Độ cao lắp đặt = 26,5m

– Năng suất /tốc độ di chuyển = 30T/h/0,3m/s

– Chiều rộng máng = 290x400mm

– Công suất lắp đặt tiêu thụ = 11 /6kv

* Bơm rôto quay vận chuyển bột:

= Năng suất bt/thiết kế = 16/30T/h

= Tổng khoảng cách vận chuyển= 86m

= Kích thước rôto = 350mm

= Tốc độ = 26,4v/p

= Vận chuyển dùng khí do 2 1265A/B cấp (chạy 1 dự phòng 1)

= Lưu lượng khí = 46m3/P

= áp suất = 700mbar

5.4 Vận hành

1 Công việc chuẩn bị trước khi chạy máy

Khi được lệnh chuẩn bị đưa lọc bụi vào làm việc, người vận hành tại chỗ phải chuẩn bị các bước sau đây

*Kiểm tra toàn hệ thống về các chức năng cơ khí:

Kiểm tra chắc chắn các công việc thay thế, sửa chữa, lắp đặt trong công trình đã hoàn thiện .

Khí nén cung cấp cho việc đóng mở van đã sẵn sàng

Các van đóng, mở, điều chỉnh dòng khí, tháo bột được thử tại chỗ. Đảm bảo việc đóng mở dễ dàng tín hiệu đóng, mở , chỉ thị đúng thực tế.

*Kiểm tra về tình trạng dầu mỡ bôi trơn

Toàn bộ công trình đã được bôi trơn đầy đủ.

*Kiểm tra các điều kiện an toàn về con người và thiết bị

Không còn người trong lọc bụi hoặc các vùng nguy hiểm của thiết bị chuẩn bị hoạt động .

Tất cả cửa kiểm tra, cửa phục vụ cho công việc sửa chữa, lắp đặt đã được đóng kín, các khớp giãn nở trên đường ống đảm bảo kín .

Việc kiểm tra bên ngoài.

Các công tắc dừng khẩn cấp, công tắc khoá an toàn đã được trả về vị trí sẵn sàng; Các thết bị trong công trình không còn báo động.

* Kiểm tra các điều kiện về công nghệ như

Mọi vật lạ, bột tồn đọng trong đáy lọc bụi điện, hệ thống van, thiết bị vận chuyển và trong đường ống lưu thông khí đã được vệ sinh và chuyển hết ra ngoài.

*Kiểm tra các điều kiện về điện

Nguồn cung cấp đã sẵn sàng

Sau khi kiểm tra song, người vận hành tại chỗ phải báo cáo lại với trưởng ca sản xuất trực tiếp liên hệ với người vận hành tại trung tâm cho công trình xử lý khí thải vào hoạt động.

2 Công việc kiểm tra giám sát thiết bị khi đang hoạt động

Trong quy trình vận hành thiết bị lọc bụi tĩnh điện làm việc người vận hành tại chỗ phải:

Theo dõi và kiểm tra kỹ sự hoạt động của từng thiết bị phát hiện sớm các nguyên nhân gây ra sự cố. Giải quyết nhanh không gây ảnh hưởng đến các công trình có liên quan.

Kiểm tra dầu mỡ bôi trơn bổ xung nếu thiếu

Vệ sinh công trình sạch đúng yêu cầu.

Công việc bao gồm:

a/ Đối với hệ thống quạt 1201 – 22, 24, 30

Theo dõi nhiệt độ ổ đỡ, độ rung, nhiệt độ động cơ đặc biệt trong kỳ gia tốc.

Theo dõi tiếng ồn giữa rôto và vỏ.

Kiểm tra lượng dầu bôi trơn , lượng mỡ bôi trơn quạt 1201 – 22, 24, 30 bổ xung đúng yêu cầu.

Kiểm tra hệ thống van và ba quạt xem xét độ mở của chúng

Kiểm tra hệ thống bu lông: nắp ổ, đế quạt, vỏ quạt … xem số lượng và độ xiết chặt.

Tình trạng của các cửa kiểm tra vào trong quạt (độ kín và lượng bu lông)

* Chú ý

Mức rung của ổ đỡ cho phép: 4,5mm/s

Mức rung dừng quạt: 11mm/s

Nhiệt độ các ổ đỡ lúc đầu tăng (bắt đầu khỏi động ) và chúng sẽ giảm tới trị số bình thường. Nhiệt độ đó không cao quá 70oC (nhiệt độ báo động 90oC cắt nguồn 95oC)

Có sổ ghi chép thông số nhiệt độ, độ rung rõ ràng.

b/ Kiểm tra và giám sát hệ thống vận chuyển bụi

Xem xét các ổ đỡ của hệ thống vận chuyển bụi bao gồm: ổ đỡ các vít tải, ổ đỡ xích cào, ổ đỡ van kiểm tra lượng mỡ, nhiệt độ của ổ, bu lông xiết ổ.

Kiểm tra các hộp giảm tốc, bộ truyền động xích: Xem xét mức dầu, các rò rỉ phải được bổ xung. Kiểm tra độ căng của bộ truyền động, bu lông xiết bộ giảm tốc.

Các ổ đỡ trung gian của vít tải: Kiểm tra tình trạnh tổn hại, bơm mỡ 1 lần/ 8h hoạt động.

Theo dõi sự làm việc của toàn bộ hệ thống, xem xét có tiếng ồn khác thường sự va quệt của xích cào vào máng, của rôto vào vỏ vít.

Kiểm tra lượng bột và xem xét độ ẩm của chúng thông qua các cửa kiểm tra nếu bột đi ra khỏi tháp làm lạnh 1201 – 23 ẩm, vón cục kiểm tra ngay áp suất bơm nước và vòi phun lên tháp làm lạnh. Kiểm tra lại nhiệt độ khí vào tháp để khởi động bơm (căn đo nhiệt độ).

Mọi ách tắc trong hệ thống vận chuyển bột liệu thu hồi yêu cầu phải xử lý nhanh để đưa nhiệt độ vào hoạt động. Cần lưu ý bột liệu thu hồi ở nhiệt độ = 95 – 150oC sau lọc bụi điện và nhiệt độ = 160 – 350oC sau tháp làm lạnh 1201 – 23 cần lưu ý vấn đề an toàn cho con người.

c/ Hệ thống lọc bụi tĩnh điện 1201 – 29

Kiểm tra độ kín của hệ thống cửa kiểm tra, đường ống, các khớp giãn nở ra vào lọc bụi, các an toàn cho lọc bụi.

Kiểm tra hệ thống gõ, các hệ thống vận chuyển (tình trạng hoạt động và khả năng thu hồi và vận chuyển bụi).

Tình trạng hoạt động các bộ sấy.

Tình trạng rung, nhiệt độ bất thường, sự va quệt của xích cào, tình trạng ăn khớp của xích và bánh răng, những tổn hại của xích và độ căng.

Tình trạng bột sau khi thu hồi ở đáy lọc bụi.

Định kỳ kiểm tra các giới hạn báo động bảo vệ cho lọc bụi bao gồm: giới hạn nhiệt độ khí vào, nhiệt độ thiết bị chỉnh lưu, điện áp thứ cấp.

d/Hệ thống đường ống trong toàn công trình:

Kiểm tra độ kín của toàn bộ tuyến đường ống trong toàn công trình đặc biệt là các khớp giãn nở nhiệt .

Lớp bảo ôn cách nhiệt còn đầy đủ (đặc biệt trong mùa mưa bão)

Kiểm tra hệ thống giá đỡ và bu lông xiết móng giá đỡ đường ống.

e/ Hệ thống lành lạnh (1201 – 23)

Kiểm tra sự làm việc của các thiết bị: Bơm nước, quạt thổi khí làm sạch vòi phun, vỏ tháp, lớp bảo ôn, khớp giãn nở, hệ thống cấp nước lên đỉnh tháp, hệ thống cấp khí nén đóng mở van và vòi phun tạo mù.

Kiểm tra tình trạng bột thu hồi ở đáy tháp qua cửa kiểm tra độ ẩm của bột < 5%.

Mọi dò rỉ của đường ống cấp nước, đường khí nén phải được xử lý.

Các ách tắc về việc tháo bột ra khỏi tháp làm lạnh phải được giải quyết nhanh nhất, đảm bảo an toàn cho con người.

Bôi trơn đầy đủ cho hệ thống bơm và quạt thổi.

Hàng tuần đổi một lần bơm nước và vệ sinh bầu lọc tương ứng.

Hàng tháng rút ants tuần tự 5 vòi phun trong tháp để kiểm tra việc rút vòi phun thực hiện tuần tự và đảm bảo an toàn.

f/ Kiểm tra hệ thống quạt thổi cấp khí vận chuyển bột và bơm rôto quay :

Kiểm tra hệ thống làm việc xem có ổn định bao gồm: nhiệt độ quạt, ổ đỡ bơm, độ rung, tiếng ồn khác thường.

Kiểm tra toàn bộ hệ thống về việc bôi trơm. Mọi sự dò rỉ của dầu mỡ phải được bổ xung

Kiểm tra hệ thống truyền động đai, xích tấm chắn bảo vệ. Căn lại sau 500 giờ làm việc.

Kiểm tra áp suất đầu ra quạt , bầu lọc 1 lần /tháng tháo vệ sinh. Kiểm tra sự kín của hệ thống vận chuyển.

Đối với việc thổi cấp khí rôto quay lần đầu sau 200h hoạt động, lần sau 2000h hoạt động thay dầu, làn 3 sau 8000h hoạt động dùng dầu (Mobil gear 630), 1 tuần/lần bơm mỡ vào 2 ổ làm kín của bơm 1256 xích truyền động bôi mỡ bằng bàn chải dùng tay.

g/ Công việc vệ sinh công nghiệp

Là nhiệm vụ thường xuyên của người vận hành bao gồm:

Việc làm sạch toàn bộ công trình.

Bột ẩm, vón cục sau khi giải quyết các sự cố được vận chuyển đến nơi qui định.

Không để dầu mỡ rơi xướng nền, cầu thang, cống rãnh.

Việc làm vệ sinh phải có dụng cụ thích hợp không gây tổn haih đế các chi tiết máy, không dùng hơi khí nén ẩm ướt phun nước rửa vào các thiết bị điện làm ảnh hưởng đến việc cách điện của thiết bị.

Việc vệ sinh bên trong tháp 1410, trong lọc bụi 1254 có qui định an toàn riêng.

3 Dừng hệ thống xử lý khí thải

* Dừng chủ động

Dừng chủ động toàn bộ công trình xử lý khí thải sau cyclon theo kế hoặc đã định trước để sửa chữa và bảo dưỡng công trình hoặc các công trình có liên quan khi dùng luồng khí + bụi qua công trình các thiết bị vận chuyển bụi ở đáy tháp làm lạnh, đáy lọc bụi điện được tiếp tục hoạt động từ 30’ đến 1h để vệ sinh sạch bên trong thiết bị tránh bột tồn đọng. Theo liên động vít tải ở đáy tháp làm lạnh.

Việc dừng chủ động công trình được thực hiện từ phòng ĐKTT.

* Dừng khẩn cấp

Việc dừng khẩn cấp 1 hoặc nhiều thiết bị trong công trình xử lý khí thải chỉ áp dụn trong tình thế khẩn cấp bao gồm: Việc nguy hiểm đến tính mạng của con người,mnguy hiểm đến sự hỏng hóc của thiết bị , những biến cố về hoả hoạn. Trong những trường hợp trên cho phép người vận hành dừng thiết bị bằng công tắc dừng khẩn cấp. Sau khi dừng công tắc dừng khẩn cấp chỉ được trả về vị trí sãn sàng khởi động lại khi thiết bị khi nguyên nhân gây ra việc dừng khẩn cấp được loại bỏ.

* Dừng do sự cố

Trong lúc công trình đang hoạt động các thiết bị đảm bảo cho sự hoạt động an toàn như: Giám sát tốc độ, giám sát nhiệt độ ổ đỡ, giám sát độ rung, chỉ thị mức nước trong téc, … khi thiết bị dừng tự động do các thiết bj bảo vệ cần kiểm tra nguyên nhân sau đó mới được chạy lại.

5.5. Các sự cố thường gặp và cách khắc phục

1. Quá tải hệ thống vận tải bụi

* Nguyên nhân

Lượng bột vận chuyển quá lớn.

Độ ẩm của bột liệu quá giới hạn cho phép.

Cửa đổ của hệ thống van bị tắc

Tổn hại về cơ (ổ đỡ, rôto, va quệt vào thành, vỏ)

Kẹt do các vật lạ.

*Xử lí

Xem xét lại lượng bột vận chuyển, vệ sinh loại bỏ bột ẩm, vật lạ gây kẹt, vệ sinh các cửa van tháo.

Xem xét các tổn hại về cơ khí , căn chỉnh lại nếu cần thiết.

Kiểm tra các giới hạn nhiệt độ khởi động bơm, cần thiết rút vòi bơm kiểm tra.

2. Ổ đỡ và giảm tốc các thiết bị quá nóng

* Nguyên nhân

Lượng dầu, mỡ bổ xung không đủ.

Việc căn chỉnh ổ, giảm tốc sai

Khả năng quá tải của thiết bị .

Nút thông hơi giẩm tốc tắc, mức dầu ở giảm tốc quá nhiều.

Chất lượng dầu mỡ không đảm bảo (thay)

Nhiệt độ môi trường quá cao

Tổn hại về cơ khí của ổ và giảm tốc

* xử lý

Kiểm tra lại mức dầu, lượng mỡ kiểm tra chất lượng.

Kiểm tra việc căn chỉnh và các tổn hại về cơ khí.

Nguyên nhân quá tải phải được loại bỏ.

Làm mát cưỡng bức, kiểm tra nút thông hơi ở giảm tốc.

3. Sự rung quá mức của hệ thống quạt hút (1260 – 1447)

* Nguyên nhân

Do kết cấu bu lông móng, bu lông giữa ổ đỡ lỏng, thiếu.

Bụi bẩn bám vào cánh

Mất các mẩu cân bằng, cánh mòn không đều

Cánh va quệt vào vỏ

Có vật lạ rơi vào trong hộp quạt

* Xử lý

Kiểm tra các bu lông giữ (số lượng và độ xiết chặt )

Dừng quạt và vệ sinh bên trong khi rung quá mức

Kiểm tra các sai sót về cơ khí.

4.Thông khí không tốt trong toàn bộ công trình

* Nguyên nhân

Đường ống có biểu hiện tắc

Độ mở van giữa thực tế và chỉ thị có sai sót

Đường ống có đoạn hở

* Xử lý

Kiểm tra xử lý các chỗ hở (đặc biệt các khớp giãn nở)

Kiểm tra lại độ mở van của hệ thống quạt.

Có điều kiện vệ sinh bột tồn đọng trong đường ống (kể cả đáy ống khói 1261)

5.5. Hiệu suất của lọc bụi thấp

* Nguyên nhân

Do vận tốc đi qua lọc bụi quá cao

Nhiệt độ dòng khí, bụi cao.

Nồng độ bụi vào lớn hơn thiết kế

Thành phần hoá học của lớp bụi ( lượng Clorua cao)

Tần số gõ của bộ gõ làm việc không đúng

Điện áp khẩn cấp.

* Xử lý

Liên lạc với phòng ĐHTT xem lại các thông số của khí và bụi vào lọc bụi.

Kiểm tra sự hoạt động của hệ thống bộ gõ, xem có bị kẹt.

CÔNG TY TNHH THIẾT BỊ KỸ THUẬT HANTECH

CÔNG TY TNHH THIẾT BỊ KỸ THUẬT HANTECH